No cenário atual da automação industrial, a manutenção preditiva surge como uma estratégia vital para otimizar a produção. Ao utilizar dados e tecnologias avançadas, as indústrias conseguem prever falhas e reduzir custos operacionais. Neste artigo, vamos abordar como essa abordagem pode revolucionar sua linha de produção e garantir eficiência.

O que é Manutenção Preditiva?

A manutenção preditiva é uma estratégia que utiliza dados e análises para prever falhas em equipamentos e sistemas antes que elas ocorram. Em vez de realizar manutenções em um cronograma fixo ou apenas em resposta a falhas, a manutenção preditiva se baseia em informações coletadas de uma variedade de fontes, como sensores e dados históricos de desempenho. Essa abordagem permite que as empresas tratem problemas potenciais antes que eles causem paradas não planejadas.

Vantagens da Automação Industrial

A automação industrial traz uma série de vantagens significativas para as empresas:

- Aumento da Eficiência: Processos automatizados tendem a ser mais rápidos e menos suscetíveis a erros humanos.

- Redução de Custos: Menos falhas e paradas significam menor perda de produtividade e custos reduzidos com manutenções corretivas.

- Melhor Controle da Qualidade: Com processos automatizados, é mais fácil monitorar e padronizar a qualidade dos produtos.

- Segurança Aprimorada: A automação pode substituir humanos em tarefas perigosas, reduzindo o risco de acidentes.

Como Funciona a Manutenção Preditiva

A manutenção preditiva é fundamentada em três etapas principais:

- Coleta de Dados: Sensores e dispositivos de monitoramento coletam dados em tempo real sobre o desempenho dos equipamentos.

- Análise de Dados: Algoritmos e modelos de machine learning analisam essas informações para identificar padrões e prever falhas.

- Planejamento de Manutenção: Quando um problema é detectado, um planejamento adequado é realizado para realizar a manutenção em um momento que minimize o impacto na produção.

Tecnologias Utilizadas na Manutenção Preditiva

Diversas tecnologias são empregadas na manutenção preditiva:

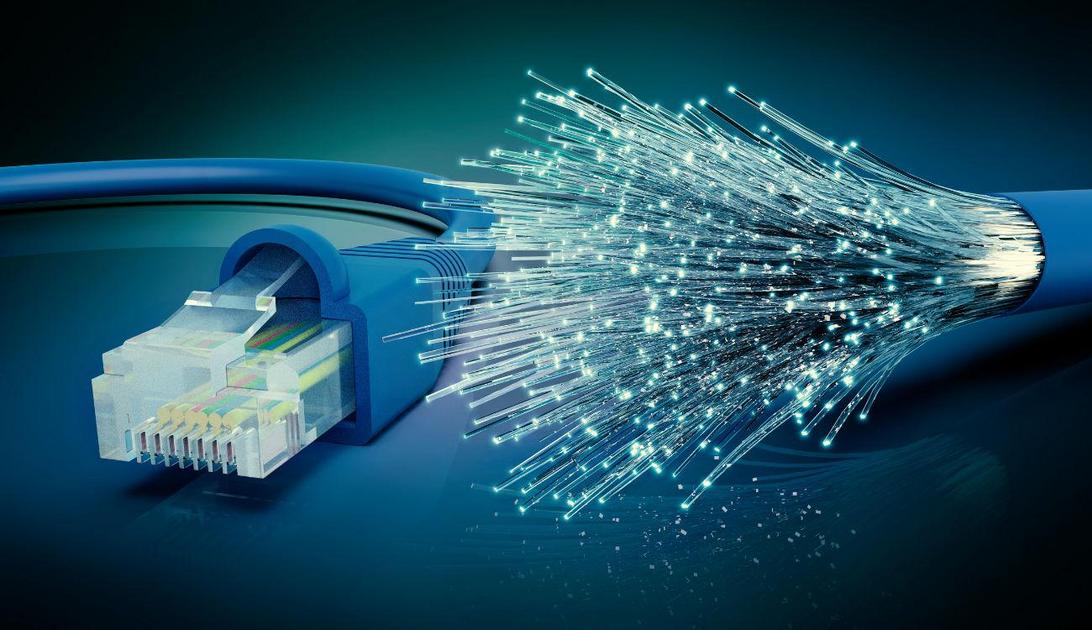

- IoT (Internet das Coisas): Equipamentos conectados à internet permitem a coleta de dados em tempo real.

- Big Data: Ferramentas que analisam grandes volumes de dados ajudam a prever tendências e anomalias.

- Inteligência Artificial: Modelos de AI podem aprender a partir de dados históricos para identificar padrões que precedem falhas.

- Análise de Vibração: Monitorar a vibração do equipamento pode indicar desgaste e falhas mecânicas.

Impacto Econômico da Manutenção Preditiva

A manutenção preditiva pode ter um impacto econômico direto significativo:

- Redução de Downtime: Melhor predição de falhas significa menos tempo de inatividade, aumentando a produção.

- Custo de Manutenção Reduzido: Manter equipamentos apenas quando necessário reduz gastos com peças e mão de obra.

- Vida Útil dos Equipamentos: A manutenção preditiva ajuda a prolongar a vida útil dos ativos, desacelerando a necessidade de novos investimentos.

- Melhoria na Programação de Produção: Com menos interrupções, as empresas podem programar melhor suas operações e atender às demandas do mercado com mais eficácia.

Casos de Sucesso em Automação Industrial

Numerosas empresas têm implementado com sucesso a manutenção preditiva na automação industrial:

- Caso 1: GE Aviation: A General Electric utiliza sensores em motores de aeronaves para prever falhas e efetuar manutenção apenas quando necessário, economizando milhões de dólares.

- Caso 2: Siemens: A Siemens implementou soluções de manutenção preditiva em suas fábricas, o que resultou em uma redução significativa de tempos de inatividade.

- Caso 3: Bosch: A Bosch integrou a manutenção preditiva em sua linha de produção, aumentando a eficiência operacional e permitindo a tomada de decisões em tempo real.

Desafios da Implementação

A implementação da manutenção preditiva não é isenta de desafios:

- Investimento Inicial: A instalação de sensores e a implementação de sistemas de análise requer um investimento significativo.

- Gestão de Mudanças: A resistência dos colaboradores em adotar novas tecnologias pode dificultar a implementação.

- Qualidade dos Dados: Para que a previsão seja eficaz, os dados coletados precisam ser precisos e relevantes.

- Capacitação Técnica: A necessidade de formação especializada para operar e entender as novas tecnologias de análise de dados.

O Futuro da Manutenção na Indústria

O futuro da manutenção preditiva parece promissor:

- Integração com IA: O uso de inteligência artificial para automatizar e melhorar a precisão das previsões será cada vez mais comum.

- Maior Conectividade: Com o crescimento da IoT, mais máquinas estarão conectadas, permitindo um fluxo de dados ainda mais rico.

- Análises em Tempo Real: As análises em tempo real se tornarão padrão, permitindo respostas imediatas a potenciais falhas.

- Flexibilidade Aumentada: Processos capazes de se adaptar rapidamente às mudanças no ambiente de produção serão mais valorizados.

Boas Práticas para Implantação

Para implementar a manutenção preditiva com sucesso, algumas boas práticas devem ser seguidas:

- Planejamento Cuidadoso: Realize um planejamento detalhado que inclua os objetivos e as etapas de implementação.

- Capacitação da Equipe: Invista em treinamentos para sua equipe se familiarizar com as novas tecnologias e práticas.

- Pilotos: Comece com um projeto piloto para testar a solução em menor escala antes de expandir.

- Feedback Contínuo: Mantenha um canal de feedback ativo para ajustes e melhorias no processo.